免硫化加氢催化剂优势

发布时间:

2023-05-09

来源:

1、目前国内外的催化剂都是采用器内硫化,使用前在反应器内部进行现场硫化,该方法存在以下缺点: 1.1、需要较长的硫化开工时间,影响正常生产,投入正常生产耗时约3-4天左右。催化剂在硫化过程中,难免会有硫化气体泄漏,对操作人员造成人身伤害,同时还会污染环境。

1、目前国内外的催化剂都是采用器内硫化,使用前在反应器内部进行现场硫化,该方法存在以下缺点:

1.1、需要较长的硫化开工时间,影响正常生产,投入正常生产耗时约3-4天左右。催化剂在硫化过程中,难免会有硫化气体泄漏,对操作人员造成人身伤害,同时还会污染环境。

1.2、硫化剂CS2使用量较少,导致CS2购买困难,运输成本较高,且CS2属于高危化品,使用、储存安全隐患大。

1.3催化剂硫化初期活性不稳定,放热严重,易超温,容易烧坏催化剂乃至设备。

1.4设备内硫化时,由于换热设备的换热能力限制,达不到催化剂的最高硫化温度,导致催化剂硫化程度低,开工后催化剂活性受到影响。

2、免硫化催化剂和氧化态相比具有如下优势:

2.1节约开车时间,提高经济效益。以20万吨/年甲醇为例:氧化态铁钼加氢催化剂在投用前需进行硫化,从升温、硫化、放硫过程,硫化需要48小时,而免硫化催化剂只需要正常升温至开车温度即可,升温时间约8小时左右,选择免硫化催化剂每槽可节约开车时间约40-50小时,按每小时产量25吨算,可增产约1000吨;按照市场价格1600元/吨,仅此一项就可增加效益160万元;另外硫化所用二硫化碳单价在8000元/吨,每40m3加氢催化剂约需要二硫化碳3.5吨,此项可节省约2.8万元。

2.2、具有显著的安全和环保优势。普通加氢催化剂硫化需要使用二硫化碳,二硫化碳作为易燃剧毒品,在当前安全和环保形势下,购买和运输管制都非常严格,造成采购困难;另外由于二硫化碳沸点(46.5℃)和引燃温度(90℃)都非常低,稳定性差,造成其在使用过程中极其危险,尤其是在高温天气下使用时极易挥发着火危险系数更高;再就是依照我车间生产流程硫化过程中的尾气需要在精脱硫现场进行放散,而且硫化方案要求,硫化后期尾气中硫化氢含量要大于5000mg/Nm3以上,大量含有硫化氢的尾气直接排入大气,在当前环保形势下风险很大。

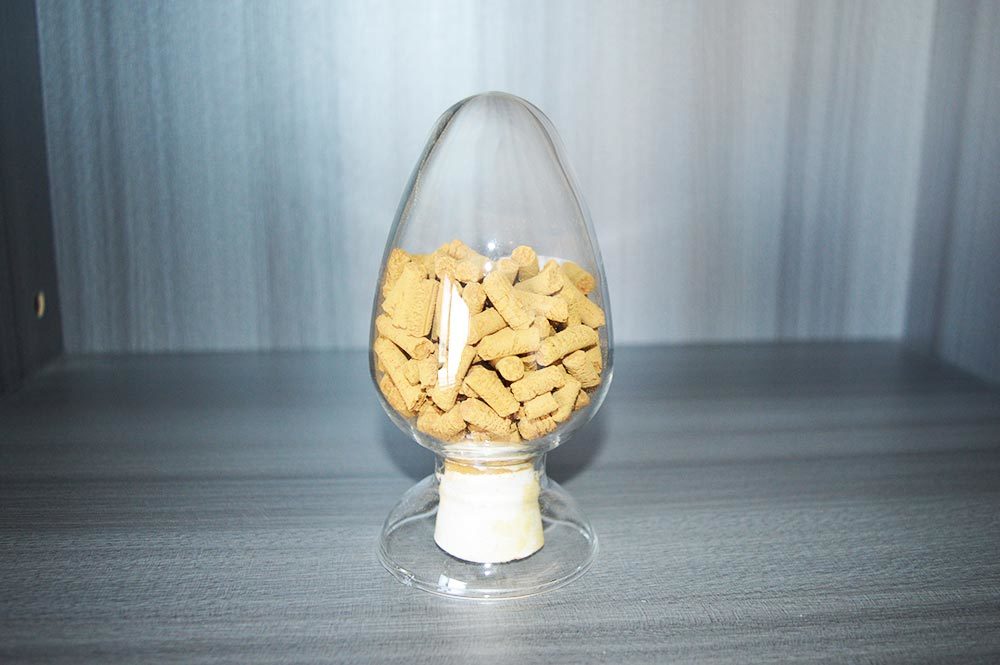

2.3、免硫化催化剂是经过彻底硫化后,再经过特殊工艺钝化处理,可以常温接触空气,不会发生自燃、放热等现象。该催化剂具有机械强度高,低温活性好,开工时不需要硫化,制备工艺简单,使用寿命长等优点。

2.4免硫化催化剂整个装填过程与普通加氢催化剂装填一样,没有特殊要求。